HF-Filter: Feinere Partikel ohne Filterhilfe abfiltrieren

Bis zur Einführung des HF-Filters war die Filtration von kleinen Partikeln aus Kühlmitteln nur möglich, indem eine dünne Schicht eines Filterhilfsmittels (wie Öl, das mit Cellulosepulver oder Kieselgur gemischt wurde) auf die Oberfläche von Filterrohren aufgetragen wurde, um eine Beschichtung aufzubauen das fängt die Metallpartikel auf (die sogenannte Vorbeschichtung).

Der HF-Filter hat Filterkerzen, die so fein sind, dass sie die kleineren Partikel direkt vom Kühlmittel zurückhalten und eine sehr stabile Filtration bieten. Das Fehlen des Filtermediums bedeutet auch, dass keine zusätzliche Filterhilfe gekauft werden muss, was erhebliche Kosten spart. Da sich keine Rückstände des Filterhilfsmittels ansammeln, ist die Entsorgung zudem umständlicher und zum Teil nicht mehr erforderlich. Schließlich handelt es sich bei dem Abfall um reines Metall, das verkauft werden kann.

Anwendungsbereiche

Die Firma Stevens-Hydrobelt hat ein Filtrationskonzept entwickelt, das eine Feinfiltration ohne Filterhilfsmittel ermöglicht. Der HF-Filter hat Filterkerzen, die so fein sind, dass sie Partikel von nur 5 Mikrometer direkt aus großen Kühlmittelmengen filtern. Der HF-Filter findet Anwendung beim Filtern von Spänen, die durch Schleifen und Honen entstehen. Der Filter wird auch in Walzwerken und als Nierenfilter zur Kühlmittelkonditionierung eingesetzt.

Elemente des HF-Filters

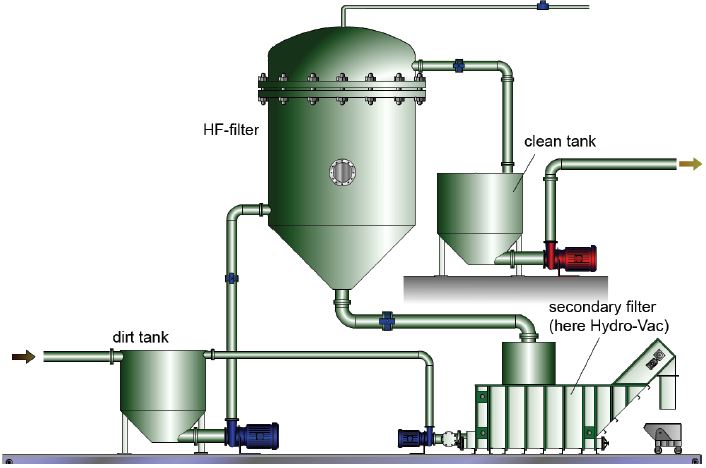

Ein komplettes System zur Feinfiltration ohne Filterhilfe besteht aus dem eigentlichen HF-Filter, einem sauberen Tank, einem Schmutztank und einem Sekundärfilter (in der Regel einem Vakuumfilter oder einem Druckfilter). Der Reinigungs- und Schmutzbehälter ist kompakt gebaut und das gesamte HF-System kann auf engstem Raum installiert werden.

- Der HF filtert Partikel von nur 5 Mikrometer direkt aus dem Kühlmittel

- Keine Notwendigkeit, Filterhilfe zu kaufen

- stabile und verbesserte Filtration

- kurze Regeneration Cyclelow Öl und Energieverbrauch

- Minimale Ausfallzeiten für die Wartung

- Geringere Stellfläche, einfache Nachrüstung vorhandener Vorbeschichtungssysteme

- Reduzierte Entsorgungskosten, keine Rückstände des Filterhilfsmittels im Abfall

Arbeitsweise

Filtern

Die Filterrohre sind im unteren Fach eines Zweikammer-Druckbehälters montiert. Das verschmutzte Kühlmittel fließt durch die Rohre. Die Partikel im Kühlmittel werden auf und in der Oberfläche der Filterkerzen aufgefangen, während die gereinigte Flüssigkeit vom unteren zum oberen Fach und anschließend in einen Vorratsbehälter für saubere Flüssigkeiten fließt.

Wenn sich mehr Schmutz auf den Rohren ansammelt, bildet sich ein Filterkuchen. Diese Schicht dient als zusätzliche Filterhilfe.

Regeneration

Ab einem bestimmten Punkt ist der Filterkuchen jedoch gesättigt, was eine weitere Filterung unmöglich macht. Um einen kontinuierlichen Fluss sauberer Flüssigkeit zu gewährleisten, muss dieser Moment durch Reinigen der Rohre vorweggenommen werden. Der Reinigungsvorgang startet automatisch, da durch das Eindicken der Schicht ein Druckunterschied zwischen oberem und unterem Fach des Filterbehälters entsteht. Neben dieser Druckdifferenz kann die Reinigung nach einer festgelegten Betriebsdauer automatisch eingeleitet werden.

Während der Reinigung der Röhrchen muss der Filtervorgang für kurze Zeit unterbrochen werden. Das Einlassventil des HF-Gefäßes schließt, ebenso wie das Auslassventil zum sauberen Tank. Gleichzeitig öffnet das Ventil zum Sekundärfilter. Druckluft wird durch die Filterrohre geschickt.

Die restlichen Schmutzpartikel werden aus den Rohren entfernt und zu einem Sekundärfilter (im Allgemeinen einem Vakuumfilter oder einem Druckfilter) geschickt. Wenn die Filterrohre sauber sind, beginnt der Filtrationsprozess erneut. Damit der Austrag des verschmutzten Kühlmittels aus den Werkzeugmaschinen und die Zufuhr von sauberem Kühlmittel zu denselben Maschinen während des Reinigungsvorgangs nicht unterbrochen wird, wird neben einem sauberen Tank ein Schmutzbehälter als Puffer verwendet.

Die Filtertubes der HF